Наша конструкція дошки стоячи постійно розвивається. Матеріали та технології виробництва, які ми використовуємо зараз, значно вдосконалені, ніж ми вперше почали виробляти SUPS ще в 2009 році. Новітня технологія дозволяє використовувати дошки з кращою гідродинамічною, міцністю, а також екологічно чистим варіантом. Ми пишаємося нашою продукцією та розробкою технологій та матеріалів, які забезпечують нам енергію, щоб процвітати на цьому ринку.

Вся дошка для весла виготовлена з найкращих матеріалів, включаючи епоксидні смоли та волокно. Наш найновіший асортимент технологій тепер розроблений за допомогою останньої технології формування під тиском з підігрівом. На даний момент це найсучасніші форми для виготовлення більш міцної та легшої плити з налаштованої форми. Наші формовані дошки на 30% міцніші та на 1-2 кг легші порівняно з традиційними вакуумовані герметичні дошки.

Формована епоксидна конструкція виробляє дуже міцну, добре зважену дошку шляхом поєднання декількох компонентів в єдиний процес формування під високим тиском. Цей тип конструкції ідеально підходить для високостоячих дощок.

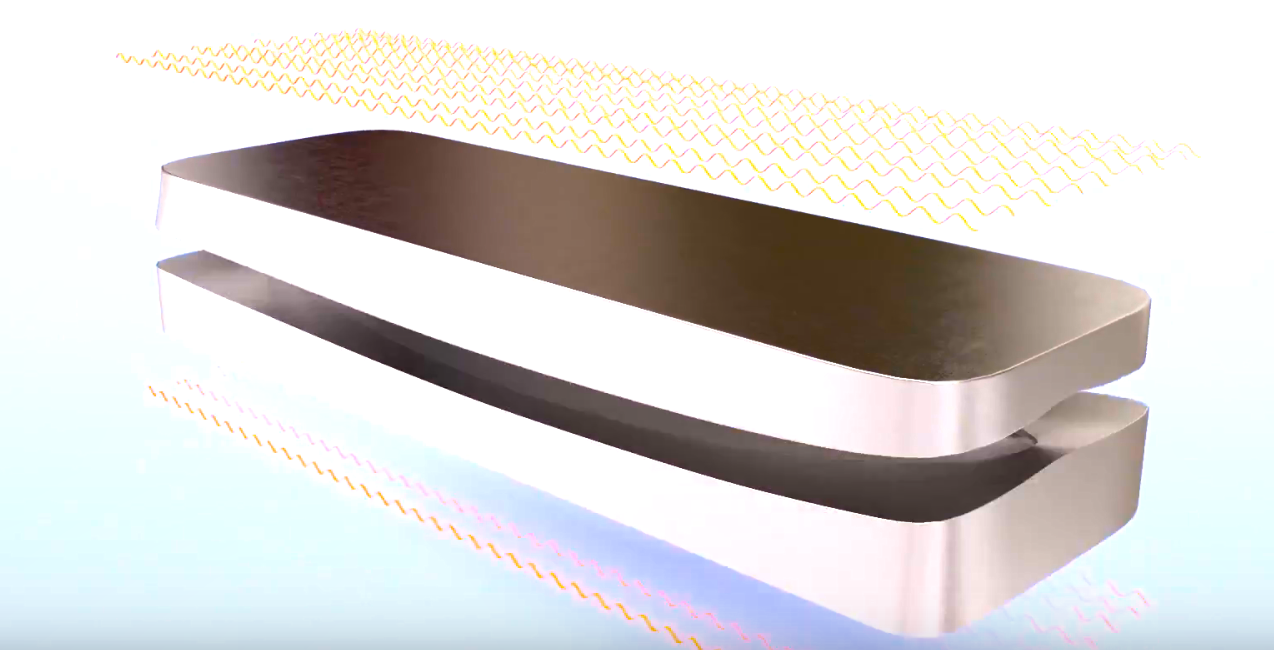

Після створення форми ми кладемо серцевину з EPS середньої щільності, яку формують або формують відповідно до специфікації, а потім два або три шари склотканини на деку і два шари склотканини на дно. Кожне скловолокно наноситься на серцевину в змінній послідовності, використовуючи менше смоли, ніж ламіновані вручну, але створює чотири або п’ять шарів каркасу навколо рейок дошки, що додає загальну міцність.

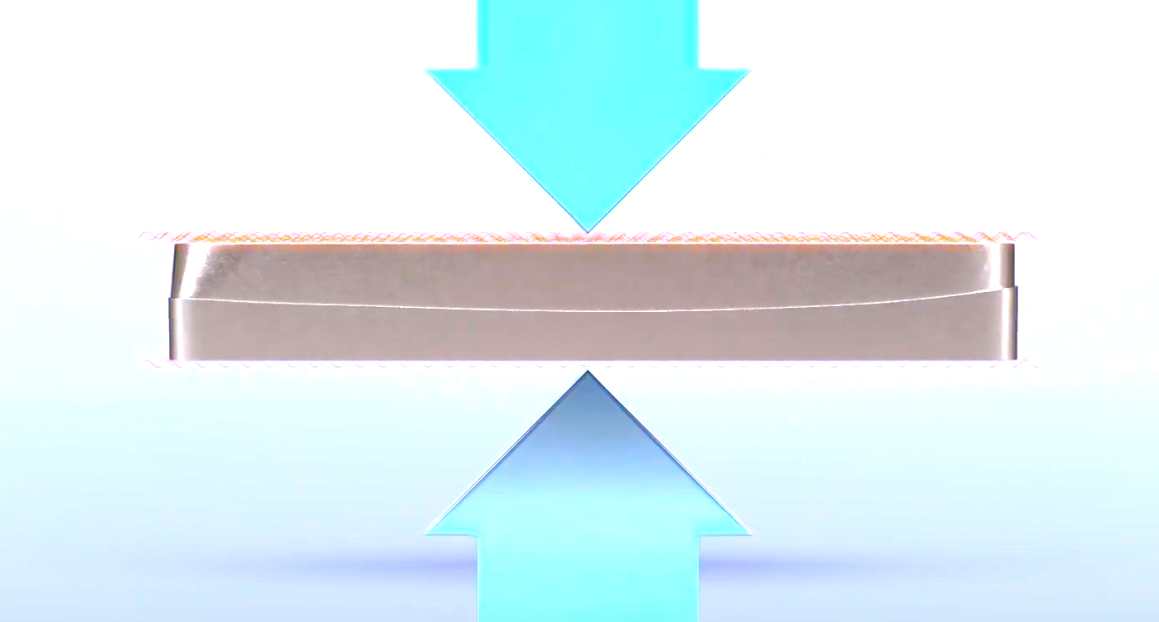

Потім форму нагрівають і додають постійний тиск, коли формована форма нагрівається, серцевина EPS розширюється і притискає ламінування до форми. Весь процес триває щонайменше дві години і забезпечує злиття всіх матеріалів разом з усім надлишком смоли та вага усувається. Нарешті ми беремо готову формовану дошку з форми, очищаємо, а потім шліфуємо та розпилюємо фарбу, щоб отримати гладку та гладку поверхню дошки.

Порівняно з ламінованими та готовими дошками вручну, формованими плитами, роботи по склінню закінчені через 2 години у формі, за одне завершення, немає часу на перевертання протягом усього процесу. Це абсолютно вигідно для нас менше відходів смоли, а найголовніше, більше безпечний для довкілля!

Надішліть нам своє повідомлення:

Час розміщення: 03.12.2019