Ang aming stand up na disenyo ng paddle board ay patuloy na umuunlad. Ang mga materyales at teknolohiya ng produksyon na ginagamit namin sa kasalukuyan ay mas advanced kaysa sa una naming pagsisimula sa paggawa ng SUPS noong 2009. Ang pinakabagong teknolohiya ay nagbibigay-daan sa mga board na may mas mahusay na hydrodynamic, lakas at eco-friendly na opsyon. Ipinagmamalaki namin ang aming mga produkto at pag-unlad ng mga teknolohiya at materyales na tinitiyak na mayroon kaming lakas upang umunlad sa merkado na ito.

Lahat ng stand up paddle board ay ginawa gamit ang pinakamagagandang materyales, kabilang ang mga epoxy resin at fiber. Ang aming pinakabagong hanay ng teknolohiya ay binuo na ngayon ng pinakabagong heated compression molded technology. Ito ang kasalukuyang pinaka-advanced na molulds upang makagawa ng mas matibay at mas magaan na board mula sa isang tuned mold. Ang aming molded boards ay 30% na mas malakas at 1-2KGS na mas magaan kumpara sa tradisyonal vacummized selyadong mga board.

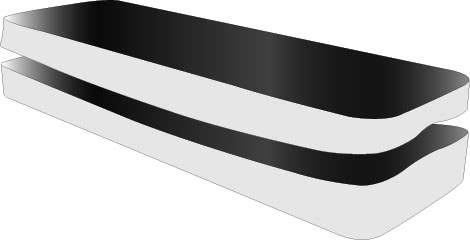

Ang molded epoxy construction ay gumagawa ng isang napaka-matibay, well weighted board sa pamamagitan ng pagsasama-sama ng maraming bahagi sa isang proseso ng high pressure molding. Ang ganitong uri ng construction ay perpektong angkop sa mga high-stand-up na paddle board.

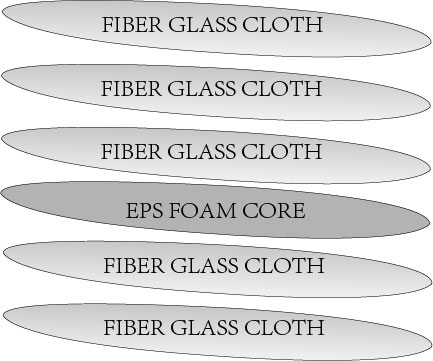

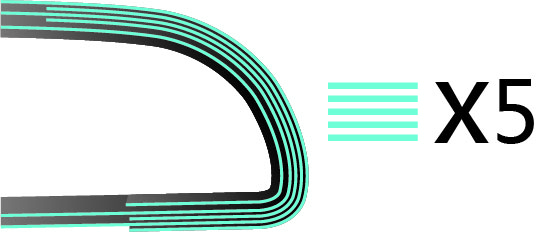

Pagkatapos mabuo ang amag, naglalagay kami ng medium density na EPS core na hinubog o hinulma ayon sa detalye, at pagkatapos ay dalawa o tatlong layer ng fiber glass na tela sa deck at dalawang layer ng fiber glass na tela sa ibaba. Ang bawat fiber glass ay inilalapat sa core sa alternating sequence gamit ang mas kaunting resin kaysa sa hand laminated ngunit lumilikha ng apat o limang layer na frame sa paligid ng board rails, na nagdaragdag sa kabuuang lakas.

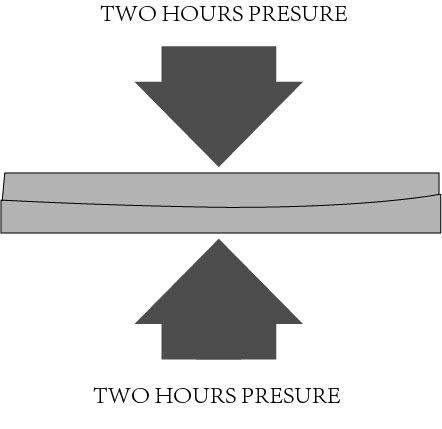

Pagkatapos ay pinainit ang amag at inilapat ang pare-parehong presyon habang umiinit ang molded, ang EPS core ay lumalawak at itinutulak ang lamination laban sa amag. Ang buong proseso ay tumatagal ng hindi bababa sa dalawang oras at tinitiyak na ang lahat ng mga materyales ay nagsasama-sama at lahat ng lahat ng labis na dagta at tinatanggal ang timbang. Sa wakas, kukunin namin ang tapos na molded board mula sa mold, linisin, at pagkatapos, sanding at paint spraying, para magkaroon ng makinis at makinis na ibabaw ng board.

Kung ikukumpara sa hand laminated at finished boards, moulded boards, glassing work na natapos pagkatapos ng 2 oras sa molde, sa isang pagkumpleto, walang oras ng flipping sa buong proseso. environment friendly!