Наш дизајн даске за стајање се стално развија. Материјали и производне технологије које тренутно користимо су знатно напредније него што смо први почели да производимо СУПС 2009. Најновија технологија омогућава даске са бољом хидродинамичком, чврстоћом као и еколошки прихватљивом опцијом. Поносни смо на наше производе и развој технологија и материјала који осигуравају да имамо енергију да напредујемо на овом тржишту.

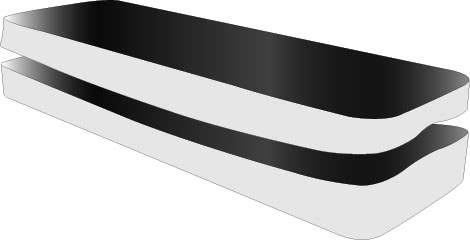

Све даске за веслање су направљене од најфинијих материјала, укључујући епоксидне смоле и влакна. Наш најновији технолошки асортиман је сада развијен најновијом технологијом пресовања са грејањем. Тренутно су то најнапреднији калупи за производњу издржљивије и лакше плоче од подешеног калупа. Наше обликоване плоче су 30% јаче и 1-2 кг лакше у поређењу са традиционалним вакумизиране запечаћене плоче.

Обликована епоксидна конструкција производи веома издржљиву, добро оптерећену плочу комбиновањем више компоненти у један процес обликовања под високим притиском. Ова врста конструкције је идеално погодна за високо стојеће даске за веслање.

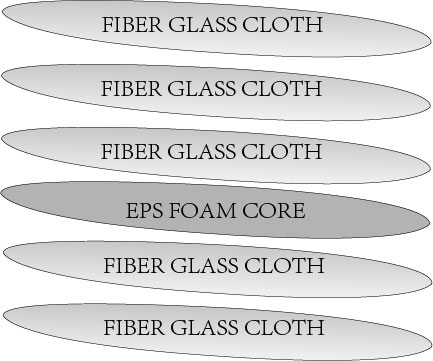

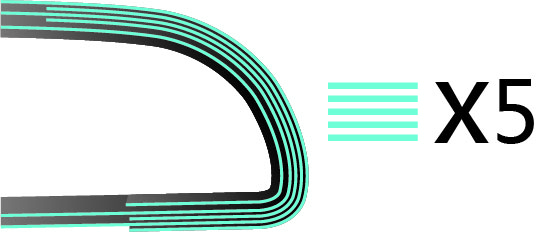

Након што је калуп направљен, стављамо ЕПС језгро средње густине које је обликовано или обликовано према спецификацији, а затим два или три слоја тканине од стаклених влакана на палубу и два слоја тканине од стаклених влакана на дну. Свако стакло од стаклених влакана се наноси на језгро у наизменичном редоследу користећи мање смоле него ручно ламинирано, али ствара оквир од четири или пет слојева око шина плоче, што доприноси укупној чврстоћи.

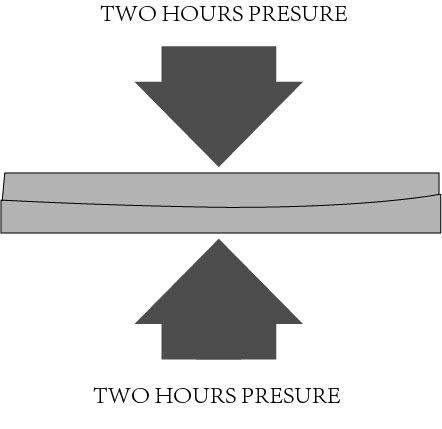

Затим се калуп загрева и примењује се константан притисак како се калуп загрева, ЕПС језгро се шири и гура ламинацију на калуп. Цео процес траје најмање два сата и обезбеђује да се сви материјали споје заједно и сав вишак смоле и тежина се елиминише. На крају узимамо готову профилисану плочу из калупа, чистимо, а затим, брусимо и прскамо боју, да бисмо постигли глатку и углађену површину плоче.

У поређењу са ручно ламинираним и готовим плочама, профилисаним плочама, рад стакла је завршен након 2 сата у калупу, у једном завршетку, нема времена за окретање током целог процеса. То нам апсолутно користи мање отпада смоле, а што је најважније, више еколошки!