Naš dizajn deske za stoječe veslanje se nenehno razvija. Materiali in proizvodne tehnologije, ki jih trenutno uporabljamo, so precej napredne, kot smo prvič začeli proizvajati SUPS nazaj v letu 2009. Najnovejša tehnologija omogoča deske z boljšo hidrodinamično, trdnostjo in okolju prijazno možnostjo. Ponosni smo na naše izdelke ter razvoj tehnologij in materialov, ki nam zagotavljajo energijo za uspeh na tem trgu.

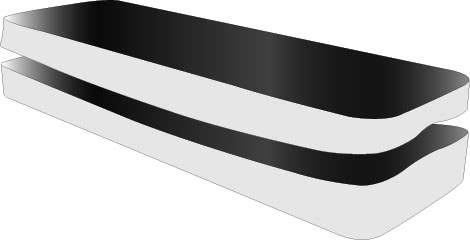

Vse deske za stoječe veslanje so izdelane iz najboljših materialov, vključno z epoksidnimi smolami in vlakni. Našo najnovejšo tehnološko paleto so zdaj razvili z najnovejšo tehnologijo ogrevanega stiskanja. Trenutno so to najnaprednejši kalupi za izdelavo bolj trpežne in lažje plošče iz uglašenega kalupa. Naše oblikovane plošče so 30 % močnejše in 1-2 kg lažje v primerjavi s tradicionalnimi vakumizirane zapečatene plošče.

Oblikovana epoksidna konstrukcija proizvaja zelo trpežno, dobro obteženo desko s kombiniranjem več komponent v en sam postopek visokotlačnega oblikovanja. Ta vrsta konstrukcije je idealno primerna za visoko stoječe deske za veslanje.

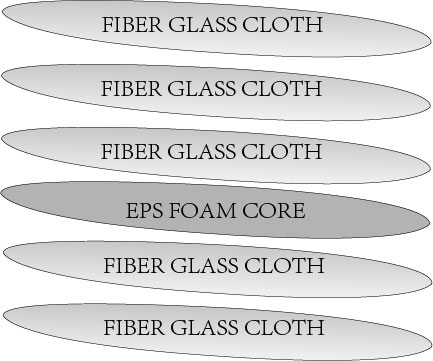

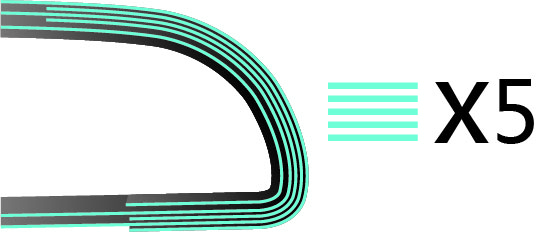

Ko je kalup zgrajen, položimo srednje gostoto EPS jedro, ki je bilo oblikovano ali oblikovano po specifikaciji, nato pa dve ali tri plasti tkanine iz steklenih vlaken na krov in dve plasti tkanine iz steklenih vlaken na dno. Vsaka steklena vlakna se nanese na jedro v izmeničnem zaporedju z uporabo manj smole kot ročno laminirana, vendar ustvari štiri- ali petplastni okvir okrog tirnic plošče, kar prispeva k splošni trdnosti.

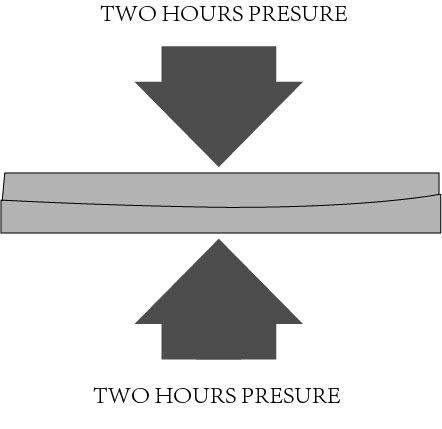

Nato se kalup segreje in izvaja stalen pritisk, ko se oblikovano segreje, jedro EPS se razširi in potisne laminat proti kalupu. Celoten postopek traja vsaj dve uri in zagotovi, da se vsi materiali zlijejo skupaj in vsa odvečna smola in teža se izloči. Končno oblikovano ploščo vzamemo iz kalupa, očistimo in nato z brušenjem in brizganjem barve, da dosežemo gladko in gladko površino plošče.

V primerjavi z ročno laminiranimi in gotovimi ploščami, oblikovanimi ploščami, steklarsko delo končano po 2 urah v kalupu, v enem zaključku, med celotnim postopkom sploh ni časa obračanja. To nam absolutno koristi manj odpadkov smole in kar je najpomembnejše, več okolju prijazno!