Нашиот дизајн на таблата со лопатки постојано се развива. Материјалите и производствените технологии што ги користиме во моментов се значително напредни отколку што првпат почнавме да произведуваме SUPS во 2009 година. Најновата технологија им овозможува на таблите со подобра хидродинамична, цврстина, како и еколошка опција. Горди сме на нашите производи и развојот на технологии и материјали кои гарантираат дека имаме енергија да напредуваме на овој пазар.

Сите штици за лопатки се направени со најфини материјали, вклучувајќи епоксидни смоли и влакна. Нашиот најнов асортиман на технологии сега е развиен со најновата технологија за обликување со загреана компресија. Моментално се најнапредните калапи за производство на поиздржлива и полесна плоча од наместена калап. Нашите обликувани плочи се 30% поцврсти и 1-2KGS полесни во споредба со традиционалните вакумизирани запечатени штици.

Лиена епоксидна конструкција произведува многу издржлива, добро пондерирана плоча со комбинирање на повеќе компоненти во еден процес на обликување под висок притисок.

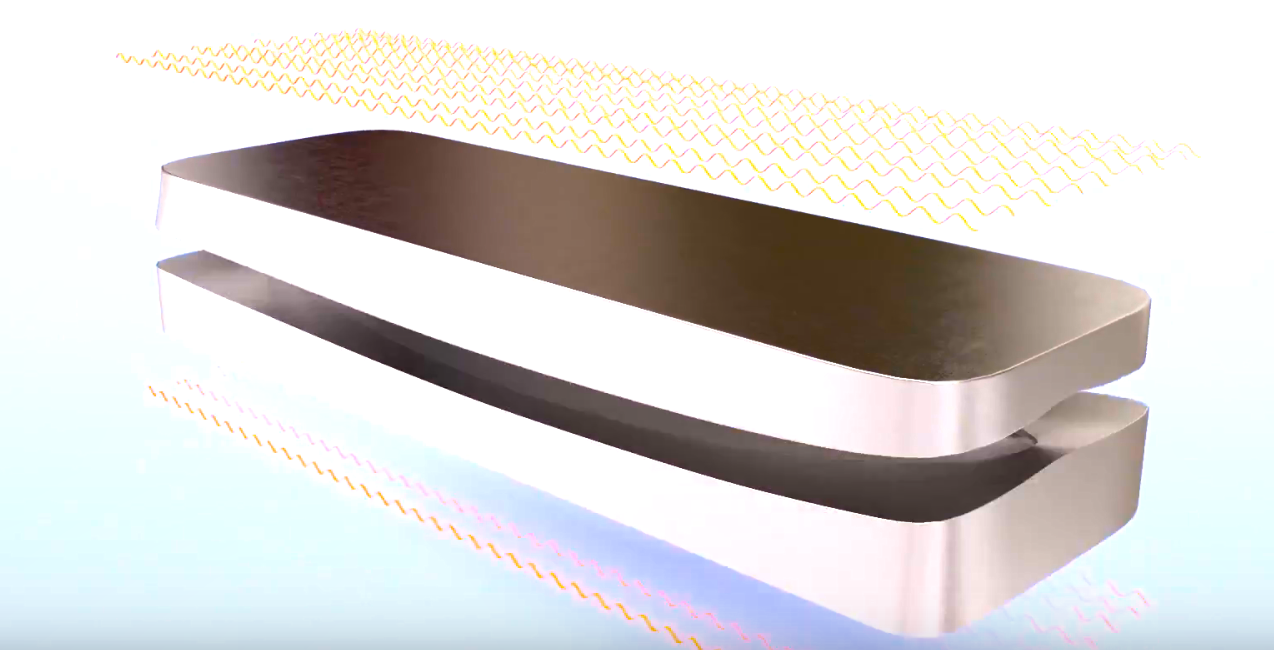

Откако ќе се изгради калапот, ставаме EPS јадро со средна густина што е обликувано или обликувано според спецификацијата, а потоа два или три слоја ткаенина од фибер стакло на палубата и два слоја ткаенина од фибер стакло на дното. Секое влакно стакло се нанесува на јадрото во наизменична секвенца користејќи помалку смола отколку рачно ламинирано, но создава рамка од четири или пет слоеви околу шините на таблата, што ја зголемува целокупната цврстина.

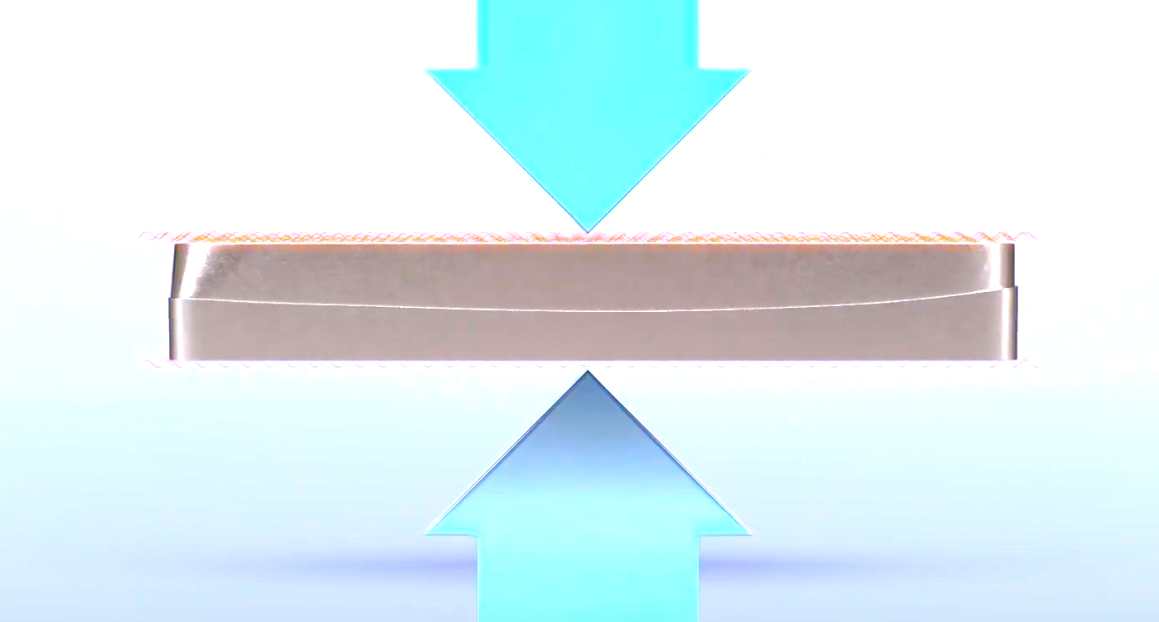

Потоа калапот се загрева и се применува константен притисок како што се загрева калапот, јадрото EPS се шири и ја турка ламинацијата против калапот. Целиот процес трае најмалку два часа и обезбедува спојување на сите материјали и целата вишок смола и тежината е елиминирана. Конечно ја земаме готовата обликувана плоча од калапот, ја чистиме, а потоа, брусиме и прскаме со боја, за да постигнеме мазна и елегантна површина на таблата.

Во споредба со рачно ламинирани и завршени плочи, калапирани плочи, работа со стакло завршена по 2 часа во калапот, во едно завршување, воопшто нема време за превртување во текот на целиот процес. Тоа апсолутно ни користи помалку отпад од смола, а најважното, повеќе еколошки!

Испратете ни ја вашата порака:

Време на објавување: Декември-03-2019 година