スタンドアップパドルボードのデザインは絶えず進化しています。現在使用している材料と製造技術は、2009年にSUPSの製造を開始したときよりもかなり進んでいます。最新の技術により、ボードの流体力学的特性、強度、および環境に優しいオプションが向上します。私たちは、この市場で繁栄するためのエネルギーを確実に得るための製品と技術および材料の開発に誇りを持っています。

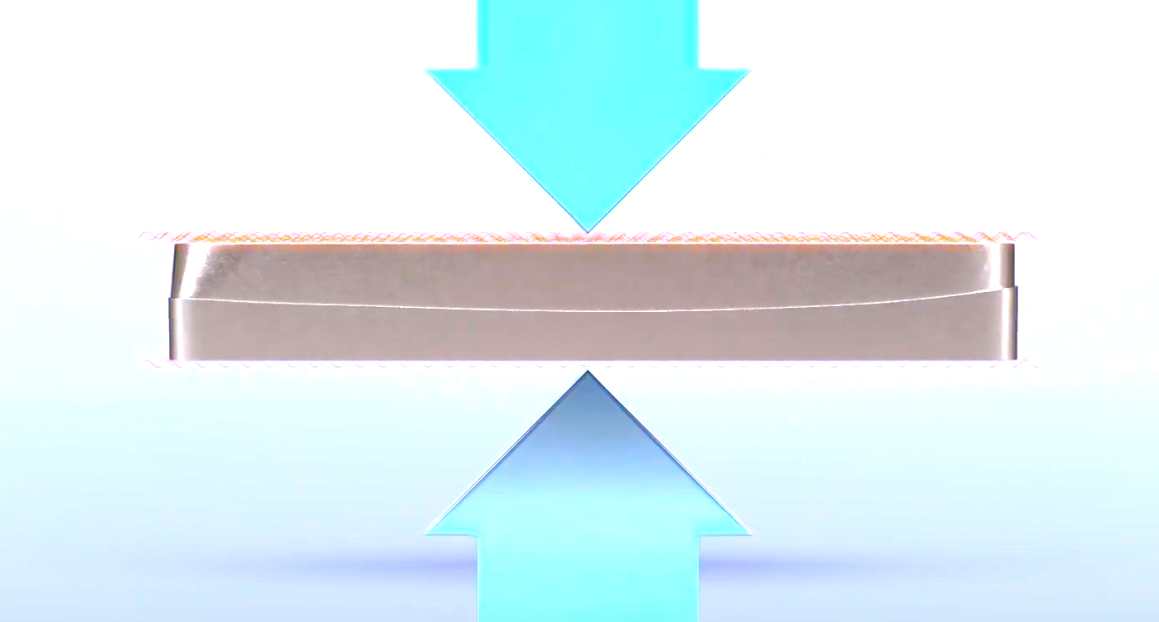

すべてのスタンドアップパドルボードは、エポキシ樹脂や繊維などの最高級の素材で作られています。当社の最新の技術範囲は、最新の加熱圧縮成形技術によって開発されました。これは、調整された金型からより耐久性があり軽量なボードを製造するための現在最も先進的なモルルドです。当社の成形ボードは、従来の成形ボードと比較して30%強度が高く、1〜2KGS軽量です。真空シールされたボード。

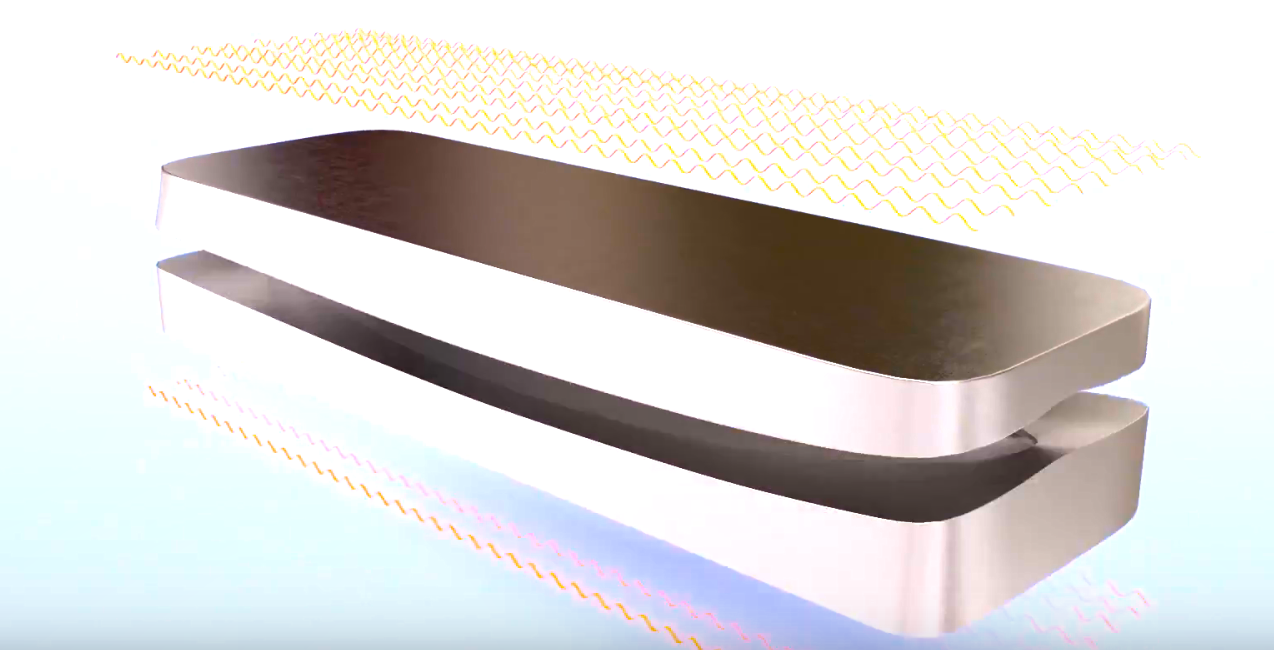

成形エポキシ構造は、複数のコンポーネントを単一の高圧成形プロセスに組み合わせることにより、非常に耐久性があり、重量のあるボードを生成します。このタイプの構造は、スタンドアップパドルボードに最適です。

金型を組み立てた後、仕様に合わせて成形または成形された中密度EPSコアを配置し、デッキに2〜3層のグラスファイバー布を配置し、下部に2層のグラスファイバー布を配置します。各グラスファイバーは、手作業でラミネートされたものよりも少ない樹脂を使用して交互にコアに適用されますが、ボードレールの周りに4層または5層のフレームを作成し、全体的な強度を高めます。

次に、金型が加熱され、金型が熱くなるにつれて一定の圧力が加えられ、EPSコアが膨張し、ラミネーションが金型に押し付けられます。プロセス全体が少なくとも2時間続き、すべての材料が融合し、すべての余分な樹脂と重量がなくなります。最後に、完成した成形ボードを金型から取り出し、クリーンアップしてから、サンディングとペイントスプレーを行って、滑らかで滑らかなボード表面を実現します。

手作業でラミネートされ仕上げられたボード、モールドボード、モールド内で2時間後にガラス加工が完了した場合と比較して、1回の完了で、プロセス全体で反転時間がまったく発生しません。これにより、樹脂の無駄が少なくなり、最も重要なのは、環境にやさしい!

私たちにあなたのメッセージを送ってください:

投稿時間:2019年12月3日