Stand up paddleboard -suunnittelumme kehittyy jatkuvasti. Tällä hetkellä käyttämämme materiaalit ja tuotantoteknologiat ovat huomattavasti kehittyneempiä kuin aloitimme SUPS-tuotannon vuonna 2009. Uusin teknologia mahdollistaa lautojen paremman hydrodynaamisen, lujuuden ja ympäristöystävällisyyden. Olemme ylpeitä tuotteistamme sekä teknologioiden ja materiaalien kehityksestä, jotka varmistavat, että meillä on energiaa menestyä näillä markkinoilla.

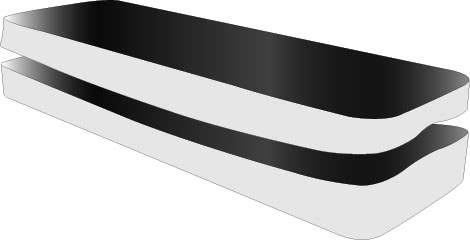

Kaikki seisova melalaudat on valmistettu hienoimmista materiaaleista, mukaan lukien epoksihartsit ja kuidut. Uusin teknologiavalikoimamme on nyt kehitetty uusimmalla lämmitetyllä puristusmuovatulla tekniikalla. Se on tällä hetkellä edistynein muotit kestävämmän ja kevyemmän levyn tuottamiseksi viritetystä muotista. Valetut levymme ovat 30 % vahvempia ja 1-2 kg kevyempiä kuin perinteiset. imuroidut suljetut levyt.

Valettu epoksirakenne tuottaa erittäin kestävän, hyvin painotetun laudan yhdistämällä useita komponentteja yhdeksi korkeapainemuovausprosessiksi. Tämäntyyppinen rakenne sopii ihanteellisesti erittäin seisoville melalaudoille.

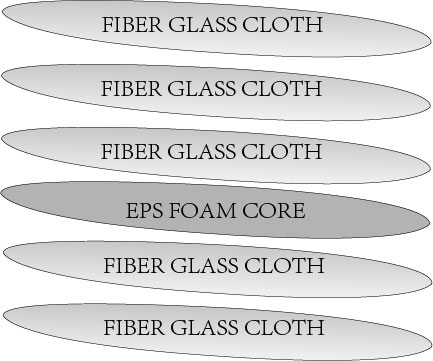

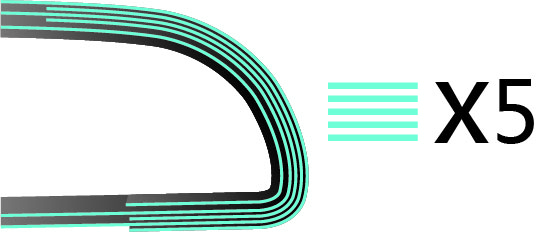

Kun muotti on rakennettu, laitamme keskitiheyksisen EPS-ytimen, joka on muotoiltu tai valettu eritelmien mukaan, ja sitten kaksi tai kolme kerrosta lasikuitukangasa kannelle ja kaksi kerrosta lasikuitukangasa pohjalle. Jokainen lasikuitu levitetään ytimeen vuorotellen käyttämällä vähemmän hartsia kuin käsin laminoitu, mutta luo neli- tai viisikerroksisen kehyksen levykiskojen ympärille, mikä lisää yleistä lujuutta.

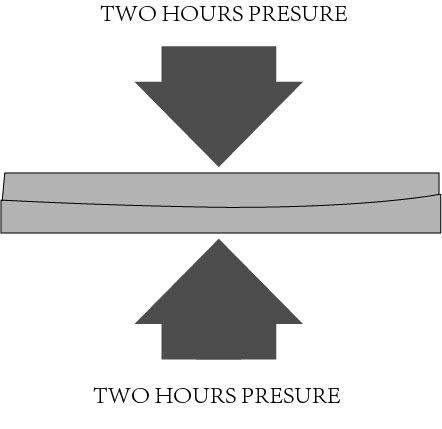

Sitten muotti kuumennetaan ja siihen kohdistetaan jatkuvaa painetta, kun muotti lämpenee, EPS-ydin laajenee ja työntää laminointia muottia vasten. Koko prosessi kestää vähintään kaksi tuntia ja varmistaa, että kaikki materiaalit sulautuvat yhteen ja kaikki ylimääräinen hartsi ja hartsi. paino poistuu. Lopuksi otamme valmiin muottilevyn muotista, puhdistamme ja sitten hiomme ja ruiskutamme maalipintaan, jotta levypinta on sileä ja sileä.

Verrattuna käsin laminoituihin ja viimeisteltyihin levyihin, muovattuihin levyihin, lasitustyöt, jotka valmistuvat 2 tunnin muotissa olon jälkeen, yhdellä työvaiheella, ei lainkaan kääntöaikaa koko prosessin aikana. Siitä on ehdottomasti hyötyä vähemmän hartsijätettä, ja mikä tärkeintä, enemmän ympäristöystävällinen!