El diseño de nuestra tabla de stand up paddle está en constante evolución. Los materiales y las tecnologías de producción que utilizamos actualmente son considerablemente más avanzados de lo que comenzamos a producir SUPS en 2009. La tecnología más nueva permite que las tablas tengan una mejor opción hidrodinámica, resistente y ecológica. Estamos orgullosos de nuestros productos y del desarrollo de tecnologías y materiales que garantizan que tengamos energía para prosperar en este mercado.

Todas las tablas de stand up paddle están fabricadas con los mejores materiales, incluidas resinas epoxi y fibra. Nuestra gama de tecnología más nueva ahora ha sido desarrollada por la última tecnología de moldeado por compresión caliente. Actualmente, es el molde más avanzado para producir una tabla más duradera y liviana a partir de un molde afinado. Nuestras tablas moldeadas son 30% más resistentes y 1-2 kg más livianas en comparación con las tradicionales. tableros sellados vacumizados.

La construcción de epoxi moldeada produce una tabla muy duradera y bien ponderada mediante la combinación de varios componentes en un solo proceso de moldeo de alta presión. Este tipo de construcción es ideal para tablas de remo de alto nivel.

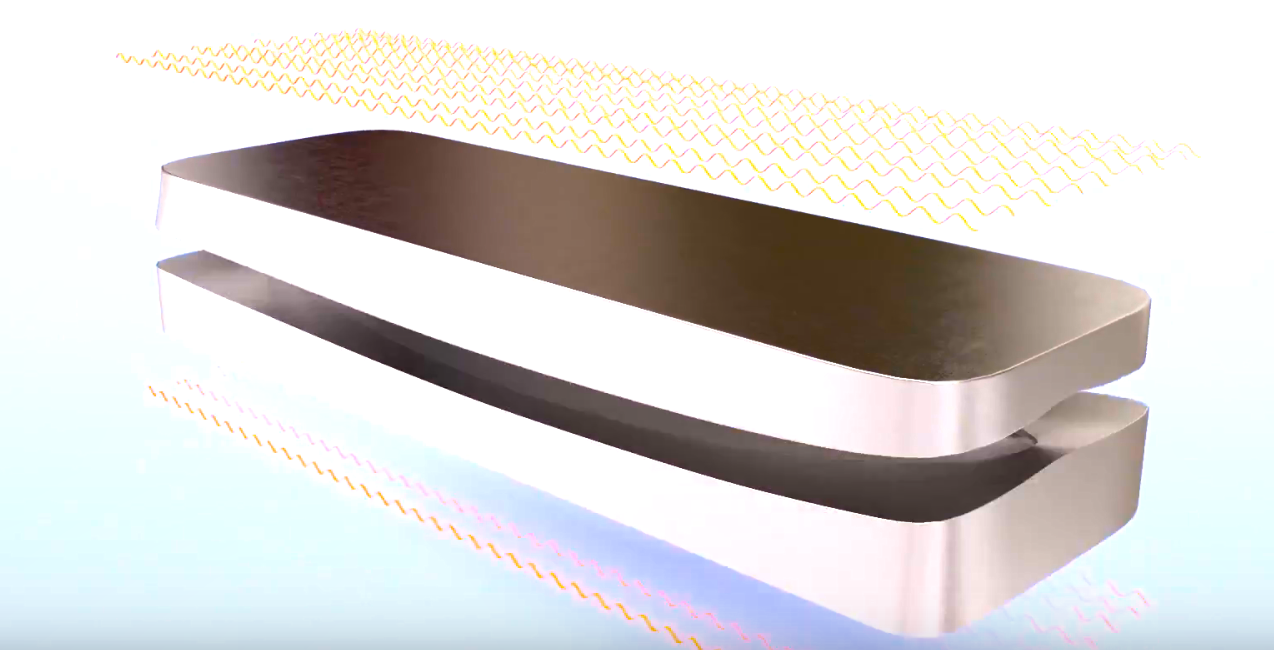

Después de construir el molde, colocamos un núcleo de EPS de densidad media que ha sido moldeado o moldeado según las especificaciones, y luego dos o tres capas de tela de fibra de vidrio en la plataforma y dos capas de tela de fibra de vidrio en la parte inferior. Cada fibra de vidrio se aplica al núcleo en secuencia alterna usando menos resina que la laminada a mano, pero crea un marco de cuatro o cinco capas alrededor de los rieles de la tabla, lo que aumenta la resistencia general.

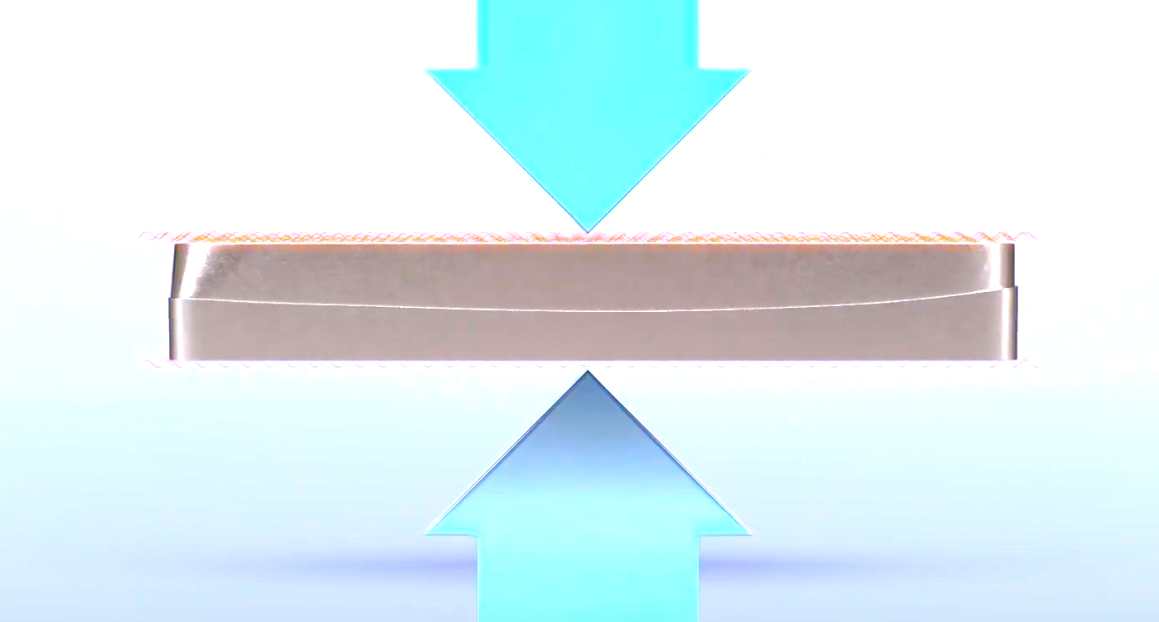

Luego, el molde se calienta y se aplica presión constante a medida que el molde se calienta, el núcleo de EPS se expande y empuja la laminación contra el molde. Todo el proceso dura al menos dos horas y asegura que todos los materiales se fusionen y todo el exceso de resina y se elimina el peso. Por último, sacamos el tablero moldeado terminado del molde, lo limpiamos y luego lijamos y rociamos pintura para lograr una superficie lisa y elegante.

En comparación con tableros laminados y terminados a mano, tableros moldeados, trabajos de vidriado terminados después de 2 horas en el molde, en una sola terminación, sin tiempo de volteo durante todo el proceso.Eso nos beneficia absolutamente menos desperdicio de resina, y lo más importante, más ¡Amigable con el medio ambiente!

Envíenos su mensaje:

Hora de publicación: Dec-03-2019