Unser Stand-Up-Paddle-Board-Design entwickelt sich ständig weiter. Die Materialien und Produktionstechnologien, die wir derzeit verwenden, sind erheblich fortschrittlicher als wir 2009 mit der Produktion von SUPS begonnen haben. Die neueste Technologie ermöglicht den Boards eine bessere hydrodynamische, stärkere und umweltfreundlichere Option. Wir sind stolz auf unsere Produkte und die Entwicklung von Technologien und Materialien, die dafür sorgen, dass wir die Energie haben, in diesem Markt erfolgreich zu sein.

Alle Stand Up Paddle Boards werden aus feinsten Materialien hergestellt, einschließlich Epoxidharzen und Fasern. Unsere neueste Technologiepalette wurde jetzt mit der neuesten beheizten formgepressten Technologie entwickelt. Es ist derzeit die fortschrittlichste Form, um ein haltbareres und leichteres Brett aus einer abgestimmten Form herzustellen. Unsere geformten Bretter sind 30% stärker und 1-2 kg leichter im Vergleich zu den traditionellen vakuumierte versiegelte Bretter.

Die geformte Epoxidkonstruktion erzeugt ein sehr haltbares, gut gewichtetes Board, indem mehrere Komponenten in einem einzigen Hochdruckformprozess kombiniert werden. Diese Art der Konstruktion ist ideal für Stand-Up-Paddle-Boards geeignet.

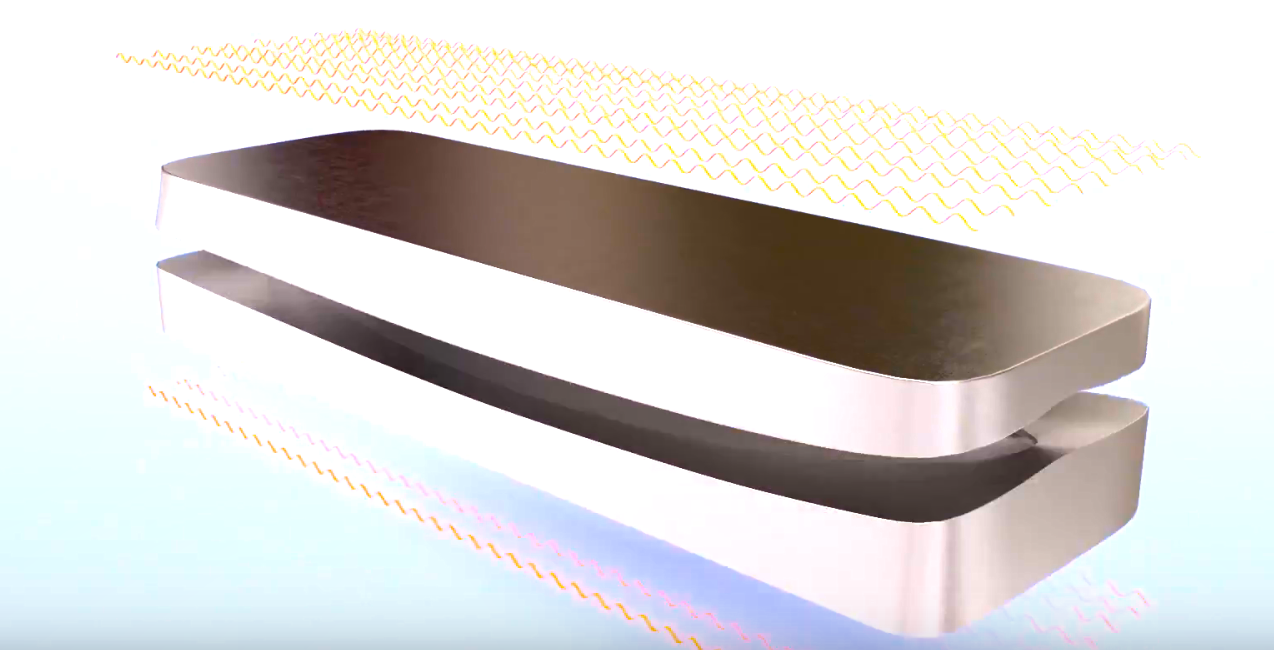

Nachdem die Form gebaut ist, legen wir einen mitteldichten EPS-Kern, der gemäß den Spezifikationen geformt oder geformt wurde, und dann zwei oder drei Schichten Glasfasergewebe auf das Deck und zwei Schichten Glasfasergewebe auf den Boden. Jede Glasfaser wird in abwechselnder Reihenfolge auf den Kern aufgetragen, wobei weniger Harz verwendet wird als bei Handlaminierung, aber es entsteht ein vier- oder fünfschichtiger Rahmen um die Boardschienen, was die Gesamtfestigkeit erhöht.

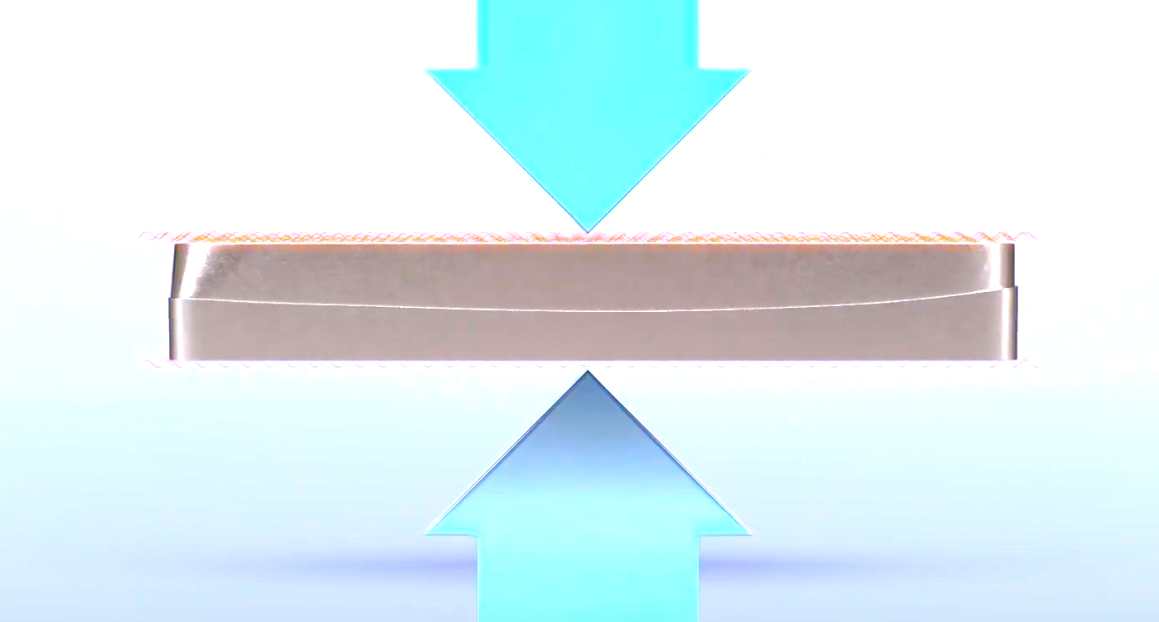

Dann wird die Form erhitzt und konstanter Druck ausgeübt, während sich das Formteil erwärmt, der EPS-Kern dehnt sich aus und drückt die Laminierung gegen die Form. Der gesamte Prozess dauert mindestens zwei Stunden und sorgt dafür, dass alle Materialien miteinander verschmelzen und alles überschüssige Harz und Gewicht entfällt. Schließlich nehmen wir die fertig geformte Platte aus der Form, reinigen und anschließend schleifen und lackieren, um eine glatte und glatte Plattenoberfläche zu erzielen.

Im Vergleich zu handlaminierten und veredelten Platten, Formplatten, Glasarbeiten nach 2 Stunden in der Form fertig, in einem Arbeitsgang, keine Wendezeit während des gesamten Prozesses. Das kommt uns absolut weniger Harzabfall zugute, und das Wichtigste mehr umweltfreundlich!

Senden Sie Ihre Nachricht an uns:

Postzeit: 03.12.2019